New Products

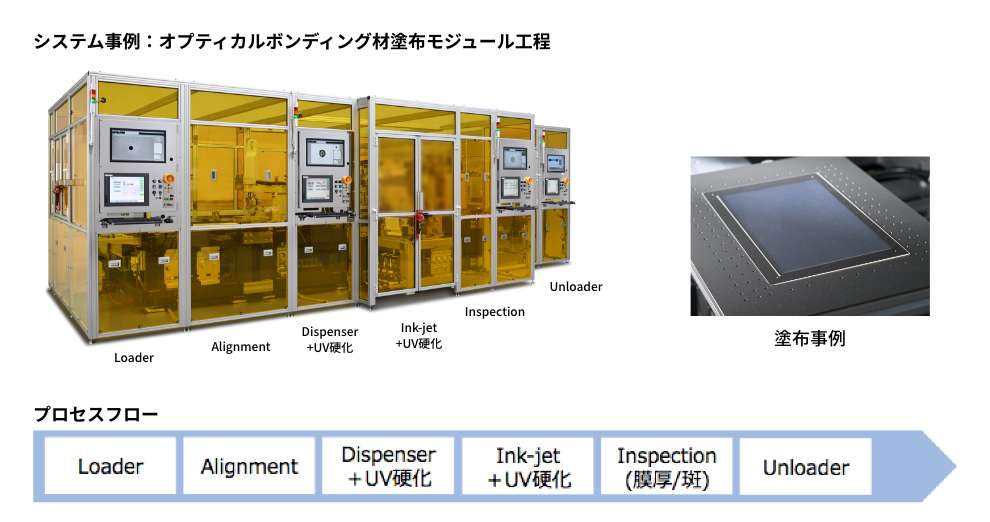

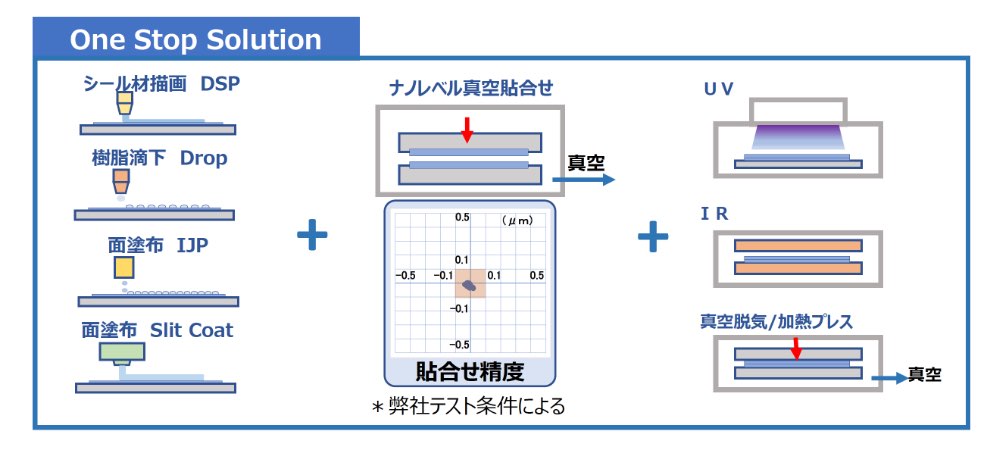

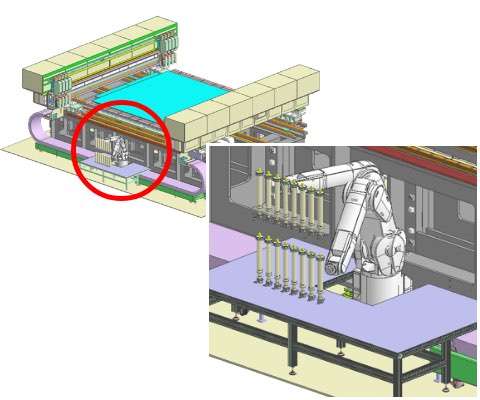

リニアAMC モジュール生産システム *AMC:Automated Material Connect

- オプティカルボンディング材など多種樹脂材の塗布工程をOne Stopソリューションとしてご提案します

- リニア循環搬送システムを採用し、モジュール生産工程の最適化によりローコストプロセスを実現できます

-

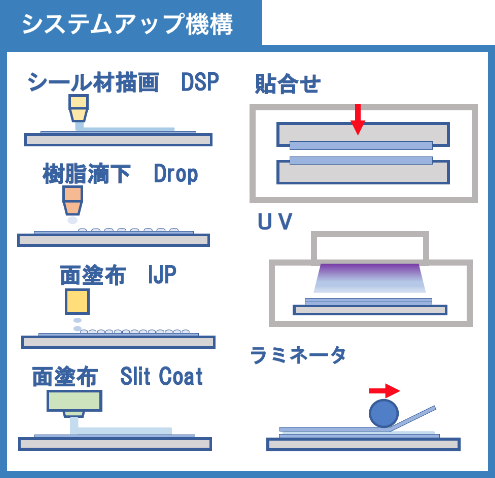

インクジェットやディスペンサなど高精度塗布機構など生産現場に合わせた用途を連動することが可能です

また、ラミネータや大気貼合せ機構などシステムアップも可能です -

適用:スマートフォンやタブレットなど情報端末のモジュール工程、車載用センターインフォメーション

ディスプレイなどの情報表示デバイのモジュール工程、各種塗布・貼合せ工程

| No. | 項目 | 仕様 |

|---|---|---|

| 1 | ワークサイズ | 340mm×250mm |

| 2 | ワーク材質 |

無アルカリガラス/ガラエポ 材質については、お問い合わせ願います |

| 3 | 適用材料 |

オプティカルボンディング材他 具体的な材料については、お問い合わせ願います |

| 4 | ラインタクト |

12sec以上 システム構成により変動します |

| 5 | システムアップ | 右記システムアップ機構を参照願います |

| 6 | システムサイズ |

W8,200×D3,200×H2,400mm システム構成により変動します |

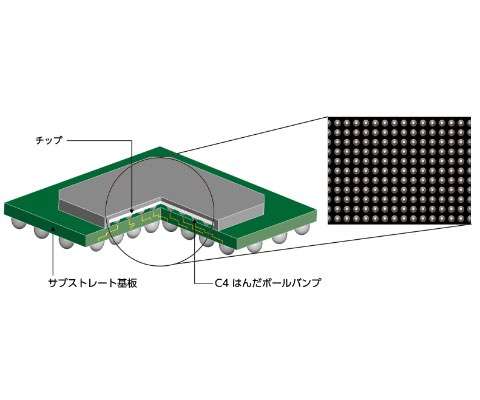

ウエハ対応はんだボールマウンタ

- 半導体パッケージ用基板のボール搭載技術をウエハに適応し高歩留りを実現

- 独自のフラックス印刷技術による高品質・安定生産

- 新搭載ヘッドによる生産性向上

- コンパクト設計

- SECS/GEM、OHT、AGV対応(オプション)

特徴

-

フラックス印刷

・ギャップ印刷によりフラックス滲み抑制

・片方向印刷機構による転写位置の安定化

・清掃回数の最小化 -

ボール搭載

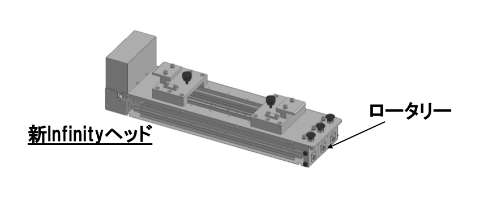

・新Infinityヘッド(3連ロータリー&密閉)

- 高スループット

- スウィーパー回数の最小化(従来比1/3)

- はんだボール使用効率アップ(従来比1/2)

適用

- WLCSP,FOWLP等のウエハ

検査リペア機

- 検査リペア機とボールマウンタのシステム化が可能

| No. | 項目 | 仕様 | |

|---|---|---|---|

| ABM-04G-WFS | ABM-04S-WFS | ||

| 1 | ウエハサイズ | Φ300mm Φ200mm |

Φ300mm Φ200mm |

| 2 | 搬送システム | Load port (FOUP or FOSB) |

Load port (FOUP or FOSB) |

| 3 | 適用ボール径 | 40um~300um | 80um~300um |

| 4 | 位置決め精度 | <±10um | <±15um |

| 5 | フラックス印刷 |

ギャップ印刷 (シングルダイレクション) |

ギャップ印刷 (シングルダイレクション) |

| 6 | ボール搭載 |

新Infinityヘッド採用 (3連ロータリー&密閉) |

新Infinityヘッド採用 (3連ロータリー&密閉) |

| 7 | ミスボール率 | <20ppm 当社評価条件によるものです。 |

<30ppm 当社評価条件によるものです。 |

| 8 | スループット |

65UPH 当社評価条件によるものです。 |

40UPH 当社評価条件によるものです。 |

| 9 | 装置サイズ | 3995(W)x2150(D)x2020(H)mm | 3555(W)x2150(D)x2020(H)mm |

| 10 | 装置重量 | 約3500kg | 約3300kg |

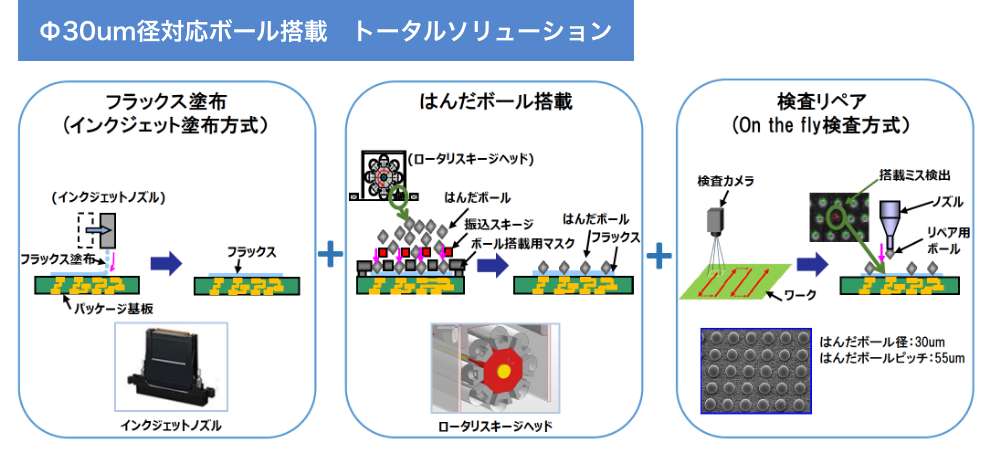

Φ30um径対応ボールマウンタシステム (特許取得済)

- インクジェット技術を応用し、狭ピッチ化への適用を可能とする均一フラックス塗布を実現

- 高速ロータリーヘッドによる安定したボール搭載と生産性向上に寄与

- ノンストップ連続検査のOn the fly検査により高速検査とリペアが可能

- 狭ピッチ化する微小はんだボールの搭載プロセスに対し、歩留り及び生産効率向上に寄与するトータルソリューションで提案

特徴

-

フラックス塗布

従来のマスク版を使用しないインクジェット塗布 -

ボール搭載

高スループットを実現するNewロータリーヘッド採用 -

検査リペア

連続高速検査(On the fly検査)

□120mmユニットの検査リペア - マスクレス、フラックス使用効率向上

適用

-

パッケージ用基板

(FCCSP, FCBGA, MCP/MPU, 2.5/3D, FOPLP等) -

ウエハ

(WLCSP,FOWLP等)

| No. | 項目 | 仕様 |

|---|---|---|

| 1 | ワークサイズ |

基板:Max.340L×250W(mm) ウエハ:Max.12“(φ300mm) |

| 2 | ワーク種類 |

Epoxy Glass等パッケージ用基板 ウエハ |

| 3 | 適用ボール径 | 30um~300um |

| 4 | Flux塗布装置 | インクジェット塗布 |

| 5 | Ball搭載装置 |

高速一括搭載、No ball: 30ppm 但し、当社条件によるものです。 |

| 6 | 検査リペア装置 |

On the fly検査 最大ユニット□120mm |

| 7 | スループット |

65UPH 但し、当社条件によるものです。 |

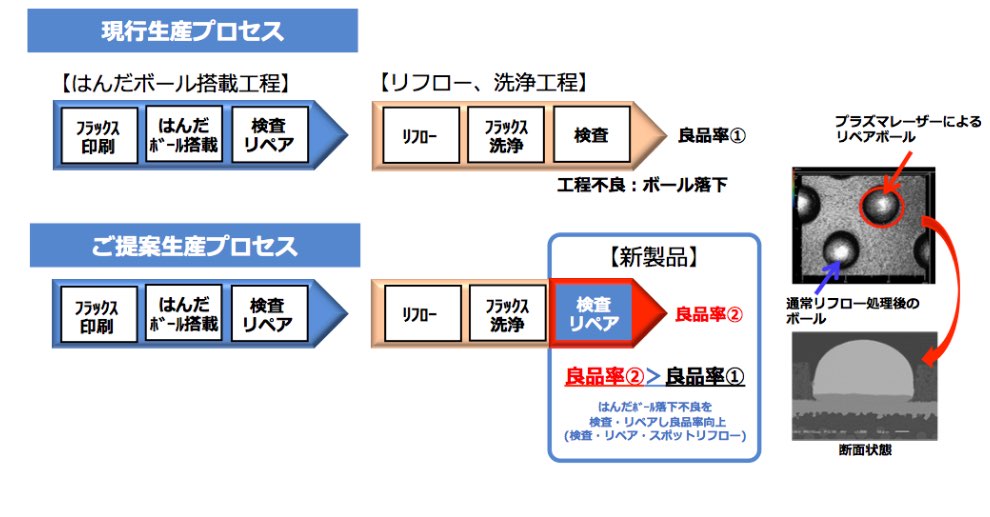

プラズマ レーザー リペア装置 ALR-04G-P4 (特許出願済)

- 歩留り向上を可能とする半導体パッケージ用プラズマレーザーリペア装置

- はんだボール搭載後のリフロー及びフラックス洗浄工程でのはんだボール落下不良に対し、検査及びリペアが可能

- プラズマ技術とレーザー技術の融合によるスポットリフローを実現

- 半導体パッケージの品質に影響するリフロー工程を最小限化

特徴

- リフロー・洗浄工程でのはんだボール落下不良に対する検査・リペアを実現

- ワーク(パッケージ用基板、ウエハ)高速全面検査

- フラックス塗布・高精度はんだボール搭載

- プラズマとレーザーによるはんだボール接続

- オフライン、又は、インラインご提案

適用

- パッケージ用基板及び分割後のユニット基板

(FCCSP, FCBGA, MCP/MPU, 2.5/3D, FOPLP等) - ウエハ(WLCSP,FOWLP等)

| No. | 項目 | 仕様 |

|---|---|---|

| 1 | ワークサイズ |

基板:Max.340L×250W(mm) ウエハ:Max.12“(φ300mm) |

| 2 | ワーク種類 | Epoxy Glass等パッケージ用基板 ウエハ |

| 3 | 適用ボール径 | 40um~300um |

| 4 | 検査方式 | On the fly検査 |

| 5 | はんだボール接続方法 | プラズマ+レーザー |

| 6 | タクト (リペア+はんだボール接続) |

50秒 但し、当社評価条件によるものです。 |

| 7 | 装置サイズ |

W2,600×D2,400×H2,150mm (搬送部、突起部除く) |

| 8 | 装置重量 | 3,000 kg |

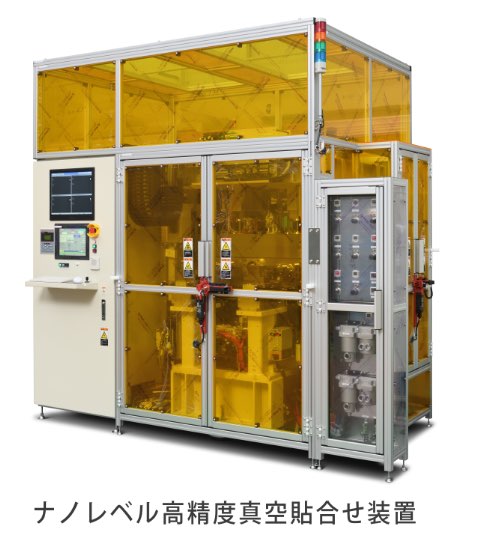

ナノレベル高精度真空貼合せ装置(NPV-300)

- ナノレベルの貼合せ精度を可能とする高精度真空貼合せ装置

- インクジェット微細高精度塗布技術との融合により、デバイス性能の向上

- 製造プロセス・生産効率の向上に寄与するOne Stop Solutionをご提案

特徴

- 新開発ナノレベル位置合せ機構による高精度化を実現

- 高分解能カメラによる解像力向上

- 除振制御システムによる 外部微振動の抑制(オプション)

適用

- マイクロディスプレイ(Micro LED,Si-OLED,XR(AR/VR/MR),LCOS,HTPS)

- 光学デバイス(CMOS,各種センサ)

- センシングデバイス(LiDAR)

| No. | 項目 | 仕様 |

|---|---|---|

| 1 | ワークサイズ |

8”(φ200mm) 12“(φ300mm) |

| 2 | ワーク材質 | 無アルカリガラス/Si |

| 3 | ワーク保持方式 | D-PSC / LVC 方式 |

| 4 | 貼合せ精度 | ≦100nm |

| 5 | 貼合せ荷重 | 0.5KN(Max) |

| 6 | 真空度 | < 10-1Pa |

| 7 | 装置Size | W2,800 × D2.400 × H2,900mm |

| 8 | 装置重量 | 7,000kg |

RGB Ink-Jet Printing System

- OLED/ QDOLED/ QDμLED/QDEL 各種成膜材料に適応

- 大型基板対応プロセス設備と制御機構の実績多数

- 塗布〜成膜Turn-key Solution(塗布、乾燥、焼成、環境制御)

材料特性に適したNozzleを採用

- QD等微粒子含有材料適用の循環機構、精密温調機構の適用

- Intelligent IJとControllerによるWave Formの最適化

量産技術を標準装備

- Matrix補正と塗布Pitch補正

- 全Nozzle射出状態高速検査と滴下量/滴下位置検査

- 一括校正機構によりIdle Timeの最短化

減圧乾燥プロセスの最適化

- 実績ある真空制御技術と数値解析による最適化構造

- 液体解析、VCD減圧乾燥、液滴挙動シュミレーション

多様なPixel designに対応

- Pen Tile,Side by Side,Line Bank

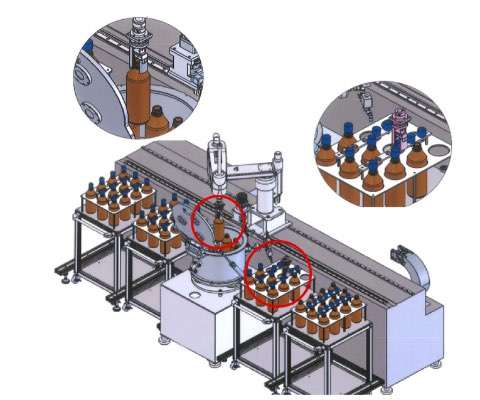

はんだボールマウンタ

- 40umボール量産ラインの実現

- 新型ロータリーヘッドによる高スループット対応(従来比25%高速化)

- 高性能・大型化するパッケージユニットに対応するOn the fly検査機能

| 主な項目 | 仕様 |

|---|---|

| 構成装置 | Flux印刷 / Ball搭載 / 検査・リペア |

| サブストレート基板搬送方法 | Pick & Place(吸着方式) / Pick & Place(クランプ方式) |

| スループット | 65sec |

| 適用基板サイズ | Max. 420 × 300 - Min. 200L × 75W(mm) |

| 適用はんだボールサイズ | 40 - 500(μm) |

| 繰り返し位置決め精度 | < ±10um |

| マウント率(No Ball率) | < 20ppm |

| 検査方法 | On the fly 検査(連続撮像検査) |

| 最大適用ユニットサイズ | 120.0 × 120.0(mm) |

| 検査時間(参考値) | 約16sec./ 1/4 panel(144unit/panel) |

| リペア機能 | Flux&リペア |

| エクストラボール除去機能 | 可 |

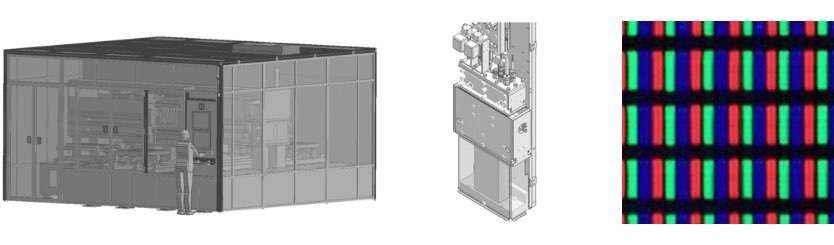

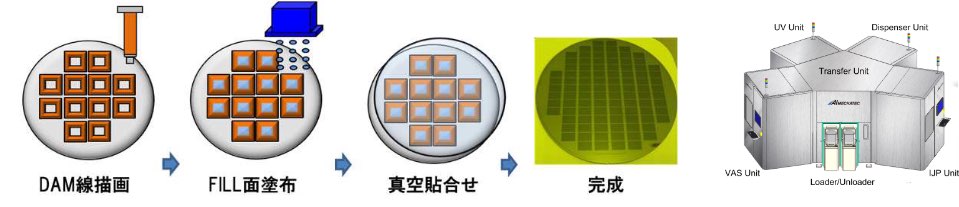

Micro Display Production System

- Wafer8,12インチ兼用Turn Key ODF Solution

- Gap高均一性と高生産性を確保

- マイクロディスプレイ生産実績豊富(OLED,LCOS,HTPS)

Turn Key Solution

- 高歩留り

- 最短立上げ、安定量産対応

- Process Know-How

All in One System

-

Dam塗布ディスペンサ装置

高速・細線描画(600um2) -

Fill滴下インクジェット装置

高粘度対応(〜1,000mPa/s) - 真空貼合せ装置 高精度(3σ≦0.2um)

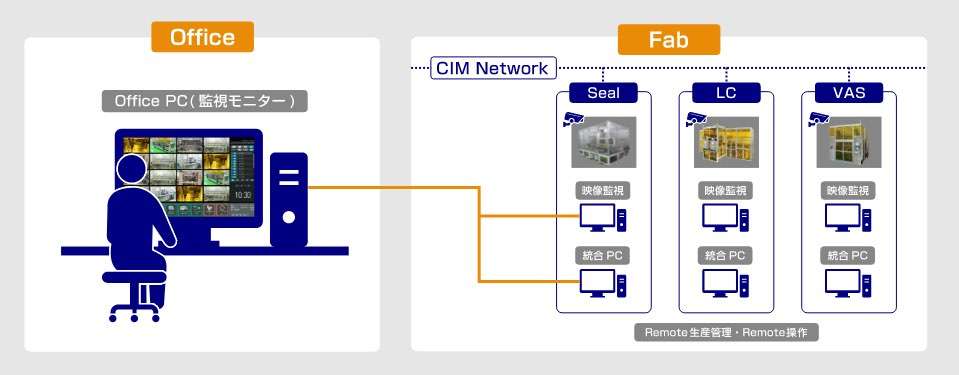

Smart Production System

- 自動生産工場の自律化適応システム、遠隔サポート対応

- プロセス装置の自動化と材料搬送システムを統合管理

- クリーン環境を備えた生産モデルのソリューション提案

システム統合管理

- 遠隔統合管理

- プロセス最適管理

- 省エネルギー管理

- 保全管理

プロセス装置の自動化

- 自動材料供給機構

- 自動化段取り機構

搬送(導線)の自動化

- 自動搬送システム

- 自動化準備室

-

材料準備室(事例) -

材料搬送(事例) -

自動段取(事例)